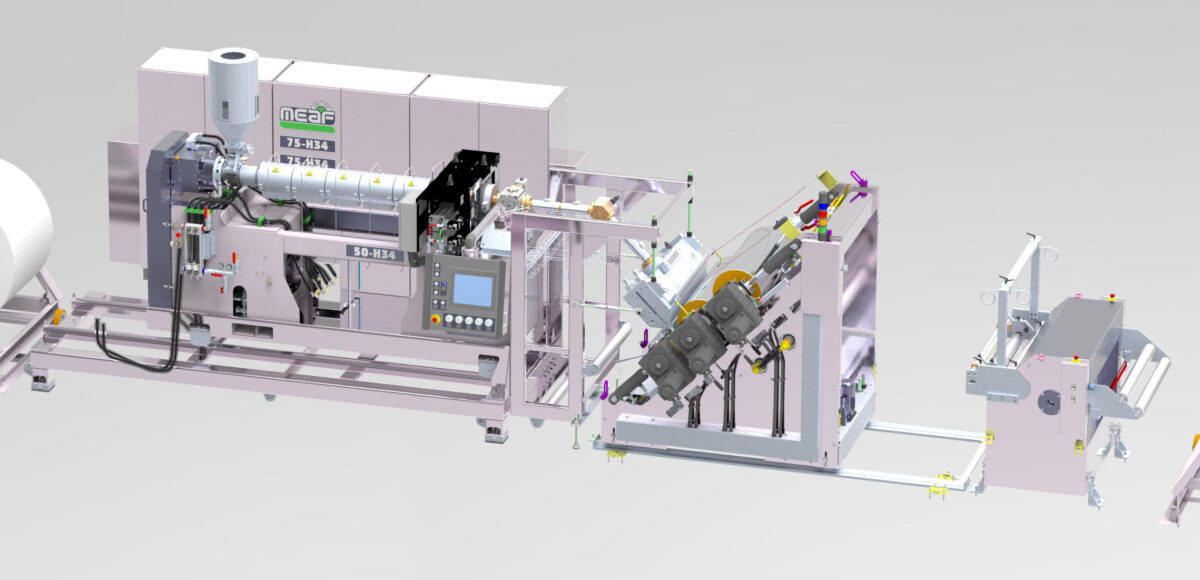

MEAF Machines ha aggiunto alla sua linea di dimostrazione un sistema Promix per la schiumatura integrato nella linea d’estrusione. A partire da metà maggio, ciò consentirà ai clienti di acquisire esperienza pratica con questa attrezzatura per il risparmio di materiale utilizzando, per il processo, i propri polimeri. I potenziali risparmi derivanti dai sistemi Promix si aggiungono ai vantaggi degli estrusori Meaf, che sono già tra i migliori per efficienza energetica ed economia.

“L’espansione fisica offre un notevole potenziale di risparmio di materiale per i processi di estrusione”, ha affermato Roald de Bruijne, direttore delle vendite presso Meaf. “Promix sta definendo nuovi standard nella produzione di espansi microcellulari con una struttura cellulare molto omogenea e una stabilità del processo senza precedenti, mentre utilizzano agenti espandenti eco-compatibili come CO2 e azoto. A seconda dell’applicazione, è possibile ottenere riduzioni di densità dal 5 a oltre il 30%. Il conseguente risparmio di materiale non solo andrà a vantaggio dei trasformatori di plastica, ma anche dei loro clienti e dell’ambiente.”

“Quando si sceglie un nuovo tipo di materia prima, miscela di materiali o un nuovo fornitore di macchinari, è sempre utile poter eseguire un test prima di decidere il modo migliore per procedere”, ha aggiunto Roald. “È come fare un giro di prova quando vuoi comprare un’auto nuova. Con la nuova linea di test pilota e dimostrazione interna di Meaf, forniamo questa possibilità ai nostri clienti. La nostra linea di estrusione è stata progettata e costruita per integrare le più recenti tecnologie, come l’espansione fisica e un’ampia varietà di materiali per le esigenze di confezionamento, che si tratti di PET, PE, GPPS, PS, PP, PLA o biodegradabili”.

Per qualsiasi estrusione di fogli o film, il maggior contributo ai costi di produzione sono di gran lunga le materie prime, che spesso superano il 70% dei costi di produzione totali, solitamente seguite dal consumo di energia. Pertanto ogni produttore sta cercando di diminuire i propri costi di produzione complessivi riducendo le spese per le materie prime. Un approccio consiste nell’aumentare la quantità di materiale riciclato, macinare scarti o scaglie di bottiglie nel caso dell’estrusione di film PET o l’utilizzo di componenti di riempimento come CaCO3.

“Per ridurre ulteriormente i costi complessivi delle materie prime, è necessario fare ancora di più”, ha spiegato Roald. “È qui che entra in gioco la linea di estrusione Meaf in combinazione con la schiuma Promix. Non solo ridurrà il costo della plastica del 20% rispetto agli imballaggi convenzionali, ma la riduzione del peso complessiva dal 10 al 30% porta ulteriori vantaggi, poiché alcuni paesi lo utilizzano per gli imballaggi a causa della tassazione. Inoltre l’imballaggio può essere reso riciclabile al 100%, consentendo anche l’utilizzo di materia prima riciclata, anche schiumata.”

Il processo di microschiuma offre un’eccellente rigidità, isolamento e resistenza ai graffi e si traduce nel più basso consumo di energia per kg del settore. Configurando i processori, si può lavorare con più tipi di materiali in un estrusore, come PP, PS, PET, PE, GPPS e PLA. Sia i fogli espansi che quelli non espansi possono essere prodotti sulla stessa linea, anche consentendo un multistrato A/B/A, dove lo strato A è uno strato solido non espanso e lo strato B è un materiale espanso.